Wstęp

W dzisiejszej szybkiej ewolucji projektowania i budowy drukarek Fused Deposition Modeling lub FDM3D firm: Cartesian, Delta, Polar i Scara.

Wielu twórców, hobbystów lub osób po prostu zafascynowanych drukarkami 3D może dzielić się swoimi pomysłami, a nawet dyskutować, która z dostępnych na rynku konstrukcji jest lepsza lub najlepsza.

W tym artykule skupimy się na głównej części drukarki 3D, czyli na „EKSTRUDERZE”. Omówimy go tak szczegółowo, jak to możliwe.

Wyobraź sobie EKSTRUDER jako serce drukarki, w której znajduje się również mózg (elektronika) i ciało (maszyna), aby dopełnić analogii z anatomią człowieka.

Technicznie rzecz biorąc, EXTRUDER odpowiada za topienie/przetwarzanie filamentu w celu ukończenia procesu osadzania stopionego plastiku, w którym stopione tworzywa sztuczne łączą się ze sobą od czasu do czasu, aż do uzyskania pożądanego wydruku.

Jest to niezwykle istotna część drukarki; niewielki błąd w tej części z pewnością zakłóci cały proces drukowania lub może mieć duży wpływ na jakość wydruku.

Chodźmy dowiedz się więcej o typach konfiguracji EKSTRUDERA, w szczególności „NAPĘD BEZPOŚREDNI I TYPU BOWDENA”.

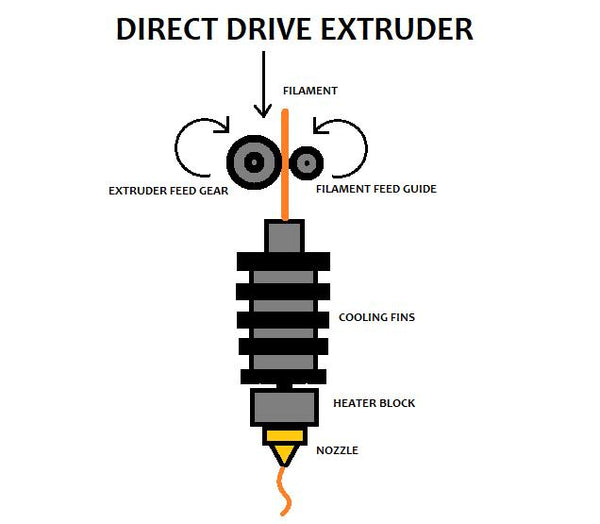

Ekstruder z napędem bezpośrednim

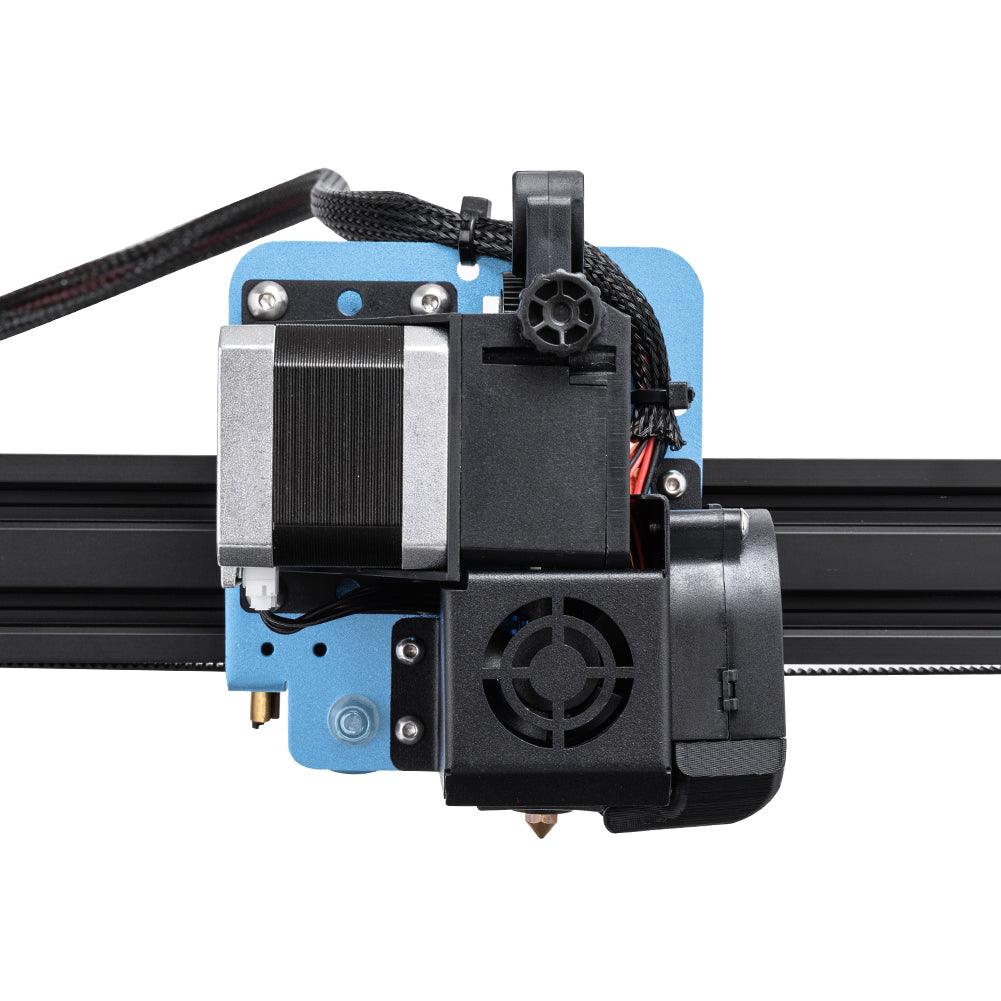

to konfiguracja, w której silnik wytłaczarki jest umieszczony jak najbliżej konfiguracji EKSTRUDERA, co umożliwia podawanie filamentu bezpośrednio do żebra chłodzącego, bloku grzewczego, aż do dyszy. Zobacz poniższy rysunek.

Obraz powyżej pokazuje jak wytłaczarka z napędem bezpośrednim działa. Jak wspomniano, koło podające ekstrudera przymocowane do ekstrudera jest umieszczone najbliżej żebra chłodzącego.

Pokazuje również, w jaki sposób obraca się koło podające filament do ekstrudera oraz prowadnica podająca filament, aby podać filament bezpośrednio do żeberek chłodzących.

Należy pamiętać, że wykonanie przekładni podającej ekstruder razem z prowadnicą podającą filament będzie jeszcze korzystniejsze niż zamontowanie przekładni podającej ekstruder i prowadnicy podającej filament dalej.

Przechodząc do drugiego najpopularniejszego typu ekstrudera, jest ekstruder Bowden.

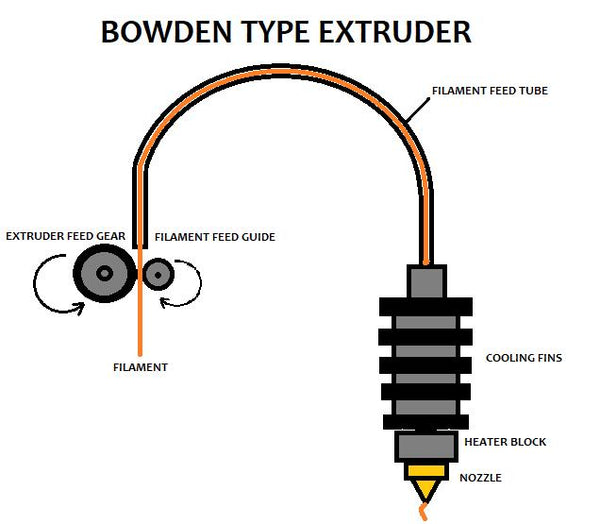

EKSTRUDER BOWDENA

To to konfiguracja, w której silnik ekstrudera jest umieszczony daleko od EKSTRUDERA. Filament jest podawany do ekstrudera przez rurki, które pasują do średnicy filamentu.

Poniższy obrazek pokazuje, jak działa ekstruder Bowden.

Obraz powyżej przedstawia typowy typ ekstrudera. Jak widać na schemacie, koło podające ekstrudera i prowadnica podawania filamentu są umieszczone na oddzielnym systemie karetki, który zawiera EKSTRUDER.

Włókno podawane jest za pomocą przekładni podającej ekstruder i prowadnicy podającej filament w kierunku

rurka z żarnikiem.

Następnie, po przejściu przez rurkę podającą filament, filament jest kierowany do żeberek chłodzących, bloku grzewczego, a następnie do dyszy.

Zasada działania obu urządzeń jest taka sama: podają one filament do EKSTRUDERA.

Główną różnicą jest umiejscowienie układu podawania, który składa się z podajnika ekstrudera

koła zębatego i prowadnicy podawania filamentu, które również określą obecność rurki podającej filament.

Omówiliśmy konfigurację EKSTRUDERA dla NAPĘDU BEZPOŚREDNIEGO i TYPU BOWDEN.

Teraz możemy wymienić niektóre zalety i wady obu konfiguracji. A później możemy stwierdzić, która z nich jest lepsza, technicznie rzecz biorąc, z punktu widzenia zastosowania w druku 3D FDM.

EKSTRUDER Z NAPĘDEM BEZPOŚREDNIM

ZALETY

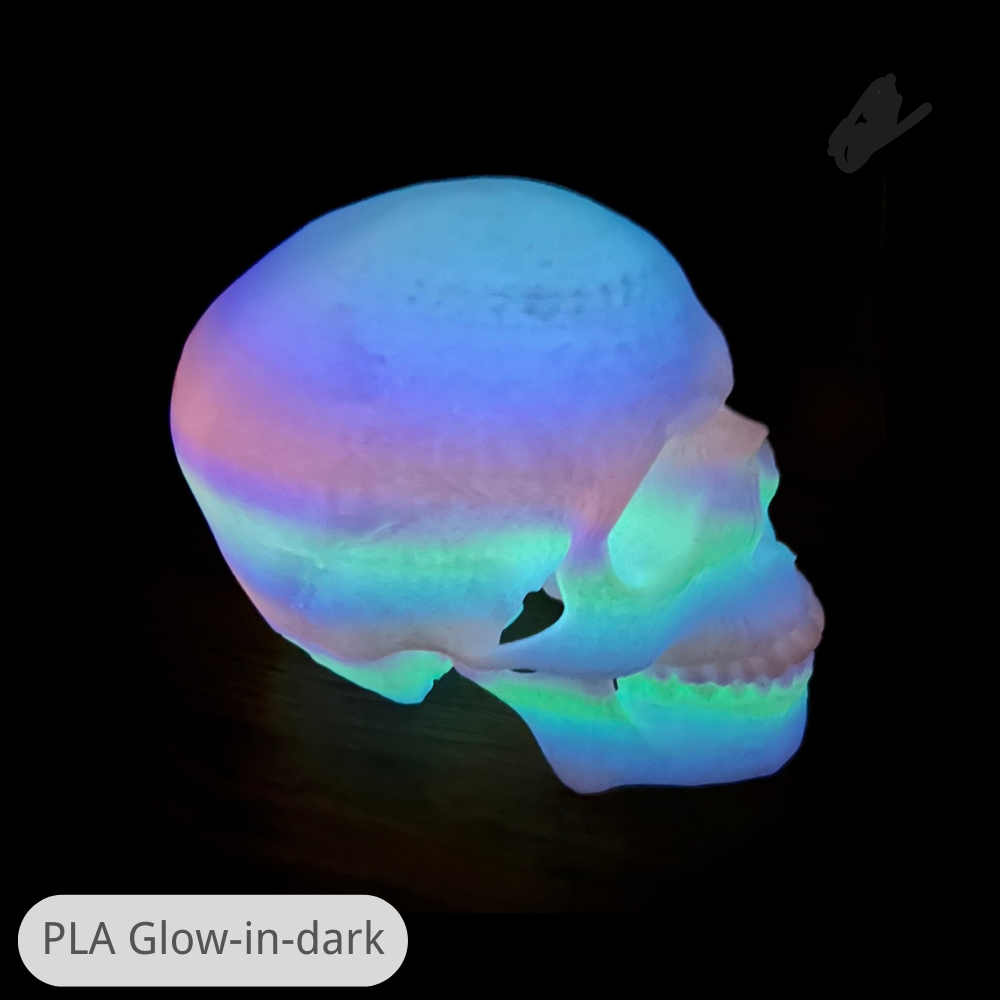

-Bezpośrednie podawanie filamentu do EKSTRUDERA, dzięki czemu każdy rodzaj filamentu jest kompatybilny, a także łatwo podaje się go przez EKSTRUDER (w zakresie od PLA, PETG, ABS, GUMA, itp.).

-Mniej części (rura podająca), co zmniejsza koszty konserwacji części maszyny, na które należy zwrócić uwagę.Mniej części (rura podająca), co zmniejsza koszty konserwacji części maszyny, na które należy zwrócić uwagę.

-Łatwe podawanie filamentów do EKSTRUDERA. Brak rurki podającej oznacza podawanie filamentów do EKSTRUDERA.

- Posuw i wycofanie EKSTRUDERA Z NAPĘDEM BEZPOŚREDNIM można łatwo skalibrować.

WADY

- Masa silnika na wózku. Konfiguracja Direct Drive wymaga dodatkowej masy na wózku.

-Rozpraszanie ciepła silnika do ogólnej konfiguracji EXTRUDER. Ciepło silnika będzie miało wpływ na ogólną temperaturę wózka.

EKSTRUDER TYPU BOWDEN

ZALETY

-Lżejszy wózek w części EKSTRUDERA skutkuje mniejszym obciążeniem silnika wózka.

-Mniej ciepła w części EXTRUDER. Ciepło silnika rozpraszane na inne części drukarki.

WADY

- Wady produkcyjne lub fabryczne filamentów, takie jak wygięcia itp., mają duży wpływ na ich przepływ przez rurkę podającą filament.

- Elastyczne włókna nie mają tendencji do płynnego przepływu przez rurkę podającą ze względu na tarcie wewnętrznych ścianek rurki o włókna.

- Obecność rurki podającej ułatwia kalibrację i konserwację urządzenia.

- Nadmierne narażanie sondy żywieniowej na działanie wilgoci, ciepła i innych czynników z czasem wpłynie na jej elastyczność, co może skutkować jej pęknięciem.

Wniosek

Więc, który jest najlepszy? Różne odpowiedzi dla różnych osób, to zależy od Twoich wymagań.

Oba rozwiązania mają swoje zalety i wady. Technicznie rzecz biorąc, ekstruder Direct Drive jest korzystniejszy niż ekstruder Bowden Type. Ponieważ ma mniej części, co skutkuje prostszą konstrukcją.

„Dobry projekt to jak najmniej projektu” – Dieter Rams (IndustrialProductDesigner)

Zostaw komentarz

Wszystkie komentarze są moderowane przed opublikowaniem.

Ta strona jest chroniona przez hCaptcha i obowiązują na niej Polityka prywatności i Warunki korzystania z usługi serwisu hCaptcha.